¿Qué es PROFIBUS y cómo funciona?

La automatización en las fábricas se vuelve inevitablemente más compleja conforme las plantas crecen y adoptan tecnología más avanzada.

Las redes PROFIBUS resuelven este problema al llevar las conexiones de entradas y salidas (I/O) directamente al piso de producción, eliminando la necesidad de soluciones de cableado enredadas que crucen toda la planta.

Sigue leyendo para descubrir cómo funciona PROFIBUS y por qué sigue siendo una de las opciones más confiables y utilizadas en la automatización industrial.

¿Qué es PROFIBUS?

PROFIBUS (Process Field Bus) se creó originalmente en 1989 como una forma de establecer comunicación entre sensores de campo y controladores de sistema dentro de las fábricas.

Con el tiempo surgieron diferentes variantes; la primera fue PROFIBUS FMS (Fieldbus Message Specification). Esta versión fue reemplazada en 1993 por PROFIBUS DP (Decentralized Periphery), que hasta hoy sigue siendo una de las variantes más utilizadas en entornos industriales.

Otras variantes incluyen PROFIBUS PA (Process Automation) y PROFINET. Técnicamente, PROFINET es un protocolo completamente distinto que opera sobre Ethernet, pero comparte muchas de las funciones clave de PROFIBUS. Se espera que PROFINET reemplace gradualmente a los sistemas PROFIBUS en los próximos años gracias a sus mayores velocidades de transmisión y a la arquitectura Ethernet, que ofrece una plataforma más escalable y preparada para el futuro.

PROFIBUS DP

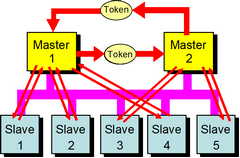

PROFIBUS DP es un tipo de protocolo fieldbus que permite la comunicación entre un dispositivo maestro (controlador) y múltiples dispositivos esclavos (sensores de campo). Opera sobre la capa física RS-485 —la misma que utiliza Modbus—, pero se diferencia por emplear un protocolo especializado tipo “token ring” que permite tener varios maestros en la misma red, algo que no es común en otros buses de campo. En este sistema, se pasa un “token” entre los maestros; el maestro que posee el token en ese momento es el único que tiene permiso para comunicarse con los dispositivos esclavos conectados a la red.

Existen dos clases de dispositivos maestros en las redes PROFIBUS: clase 1 y clase 2.

- El maestro de clase 1 es el maestro “principal” y se encarga de solicitar datos de forma cíclica a cada dispositivo esclavo en la red.

- El maestro de clase 2, en cambio, se comunica de forma acíclica con los esclavos, principalmente para realizar diagnósticos y ajustar parámetros de los dispositivos.

Gracias a su naturaleza acíclica, los maestros de clase 2 no necesitan estar conectados de forma permanente a la red, lo que brinda más flexibilidad en tareas de mantenimiento y configuración.

El término “periferia descentralizada” proviene de la estructura de un sistema PROFIBUS DP. En lugar de conectar cada dispositivo de campo de la fábrica directamente al PLC mediante tendidos de cable extensos, PROFIBUS DP descentraliza las conexiones de entradas/salidas (E/S) y las acerca al piso de producción.

Así, se acorta la longitud de cable necesaria para enlazar los dispositivos de campo con las E/S, y solo se requiere un único cable para conectar las E/S con el PLC. En consecuencia, disminuyen los costos y la complejidad de todo el sistema.

PROFIBUS PA

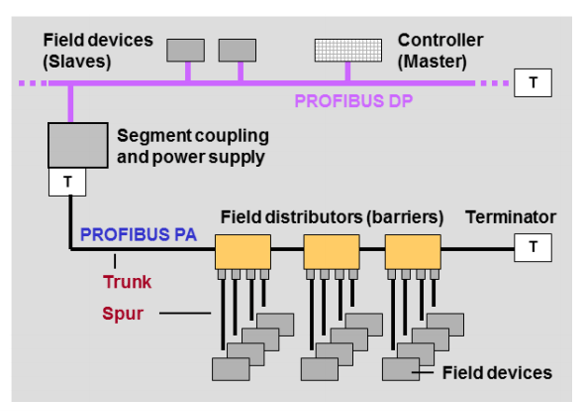

PROFIBUS PA está diseñado específicamente como una solución para automatización de procesos. Su velocidad de transmisión más baja es ideal para este tipo de aplicaciones, donde los procesos suelen ser más lentos y estables que en la automatización de fábrica. A diferencia de PROFIBUS DP, la capa física de PROFIBUS PA utiliza MBP (Manchester-encoded Bus Powered).

MBP es una capa física intrínsecamente segura, lo que permite que PROFIBUS PA se use en ambientes peligrosos, donde la protección contra explosiones es indispensable. Esta diferencia en la capa física también influye en la topología posible de cada sistema:

- PROFIBUS DP suele estar limitado a una estructura lineal en cadena (daisy chain) con hasta 32 nodos (aunque se pueden agregar más usando repetidores).

- PROFIBUS PA, en cambio, permite prácticamente cualquier topología, aunque la más común es trunk & spur (troncal y derivaciones).

Los sistemas PROFIBUS DP y PROFIBUS PA pueden combinarse mediante un acoplador de segmento (segment coupler). Dado que los PLC no cuentan con un puerto PROFIBUS PA, el acoplador es necesario para convertir la señal PA a DP, de modo que el PLC pueda leerla.

Esta combinación es muy común y resulta especialmente útil cuando una parte de los dispositivos de campo opera en un área peligrosa, mientras que el resto del sistema puede manejarse sin problema con PROFIBUS DP.

PROFINET

En esencia, PROFINET cumple el mismo propósito que las redes PROFIBUS: descentralizar las conexiones de E/S y llevarlas directamente al piso de producción, reduciendo costos y complejidad.

La diferencia clave entre ambas tecnologías está en el tipo de cable utilizado. Los cables PROFINET son un tipo especializado de cable Ethernet, diseñado para aplicaciones industriales exigentes. Gracias a esto, no se requieren switches especiales como en la arquitectura RS-485 y se habilita el uso de topologías flexibles como árbol, estrella y anillo, ofreciendo mayor versatilidad en el diseño de la red.

El uso de Ethernet en PROFINET permite integrarlo con redes IIoT, lo que puede eliminar paros no planificados y mejorar la eficiencia de toda la planta. Además, trabajar con cables Ethernet habilita velocidades de transferencia mucho mayores, de 1 Gbps o más.

A medida que evoluciona Ethernet, también lo hacen las capacidades de PROFINET. En ese sentido, PROFINET es esencialmente “a prueba de futuro”.

EtherCAT

En redes grandes, donde se automatiza toda una planta, existe otra alternativa muy poderosa: EtherCAT.

EtherCAT es un sistema Ethernet basado en fieldbus, desarrollado originalmente por Beckhoff y posteriormente donado al EtherCAT Technology Group. Su principal ventaja es su alto nivel de optimización, que le permite alcanzar velocidades de comunicación mucho mayores que otros sistemas como PROFINET o PROFIBUS.

Además, utiliza marcas de tiempo (timestamping) para medir la latencia de cada nodo en la red, lo que mejora considerablemente la precisión de las comunicaciones.

Todo esto da como resultado un sistema altamente eficiente y veloz, ideal para manejar la gran cantidad de datos que requiere una automatización completa de fábrica.

Conclusión

PROFIBUS es esencial en la automatización de fábricas y no desaparecerá pronto. Aunque PROFINET ofrece una solución más rápida y sencilla, pasarán años antes de que se consolide como la opción número uno por encima de PROFIBUS.

Preguntas frecuentes (FAQ)

PROFIBUS (Process Field Bus) es un protocolo de comunicación digital estandarizado y abierto usado en automatización industrial. Permite la comunicación entre dispositivos de campo (sensores, actuadores) y sistemas de control (como PLC) tanto para automatización de procesos como de manufactura.

Las dos versiones principales son PROFIBUS DP y PROFIBUS PA. PROFIBUS DP (Decentralized Peripherals) está diseñado para comunicación de alta velocidad en manufactura. PROFIBUS PA (Process Automation) se usa en industrias de proceso (p. ej., plantas químicas) e incorpora seguridad intrínseca para zonas peligrosas.

PROFIBUS opera con el principio maestro–esclavo. Un dispositivo maestro (p. ej., un PLC) controla la comunicación y solicita datos a los dispositivos esclavos (sensores, válvulas). El maestro envía peticiones y los esclavos responden, garantizando ciclos de comunicación predecibles y confiables.

La diferencia principal es la tecnología subyacente. PROFIBUS se basa en comunicación serial (como RS-485) y es un protocolo de bus de campo; PROFINET es Ethernet Industrial, usando hardware Ethernet estándar y TCP/IP. PROFINET suele ser más rápido y flexible para redes grandes y complejas.

PROFIBUS ofrece altas tasas de transmisión (especialmente con DP), comunicación robusta a largas distancias y confiabilidad probada en entornos industriales. Simplifica el cableado al reemplazar múltiples conexiones punto a punto por un solo bus, reduciendo costos e instalación.

Sí. PROFIBUS PA está diseñado para áreas peligrosas. Emplea una capa física diferente (MBP – Manchester Bus Powered) que proporciona seguridad intrínseca, permitiendo su uso donde hay gases o polvos explosivos sin protecciones adicionales.

Depende del baud rate (velocidad de comunicación). A 12 Mbps (la más alta), la longitud máxima ronda los 100 m. A velocidades menores, como 93.75 kbps, la red puede extenderse hasta ~1.2 km. Se pueden usar repetidores para ampliar aún más.

Una amplia gama: controladores lógicos programables (PLC), interfaces humano-máquina (HMI), variadores de frecuencia (VFD), sensores, actuadores y módulos de E/S remotas. Esto permite un sistema de control unificado e integrado.

Para resolver dudas sobre cómo implementar PROFIBUS en tu planta y elegir los cables ideales según tu aplicación, contacta a nuestro experto en cables chainflex®.

Si quieres explorar nuestra amplia gama de cables flexibles de uso continuo —incluyendo cables BUS, de motor, robot y control— visita nuestra tienda en línea.