Los 12 tipos de engranes más importantes que debes conocer

Los engranes son componentes fundamentales en infinidad de máquinas: actúan como el mecanismo principal para transmitir potencia, modificar velocidades y controlar el movimiento en prácticamente todas las industrias. Sin embargo, el mundo de la transmisión de potencia va mucho más allá de la clásica rueda dentada. Elegir el tipo de engrane incorrecto entre las múltiples opciones disponibles puede provocar ruido excesivo, desgaste prematuro e incluso fallas en el sistema.

En esta guía completa te explicamos los tipos de engranes esenciales: desde los comunes engranes rectos (spur) y helicoidales (helical), hasta los más especializados como los hipoides y de tornillo sin fin (worm gears). Aquí descubrirás cómo funciona cada uno, sus ventajas y limitaciones y, sobre todo, en qué aplicaciones usarlos para optimizar el rendimiento de tus sistemas mecánicos.

¿Qué es un engrane?

Los engranes son un componente esencial en máquinas de prácticamente todas las industrias y aplicaciones. Se trata de mecanismos circulares con dientes uniformemente distribuidos que se acoplan con los dientes de otros engranes para transferir fuerza rotacional de manera precisa y eficiente.

Cuando dos o más engranes se conectan en secuencia, este conjunto se conoce como tren de engranes o transmisión, y permite modificar velocidad, torque y dirección del movimiento de forma controlada.

👉 Saltar a las preguntas frecuentes (FAQs)

¿Cómo funcionan los engranes?

La función principal de todos los tipos de engranes es transferir fuerza rotacional mediante el “engranado” (o acoplamiento) con otro engrane. Este engranado ocurre cuando los dientes de ambas piezas se entrelazan con precisión, lo que permite transmitir potencia de un eje a otro y, al mismo tiempo, modificar la velocidad, el torque y la dirección de giro según la configuración del sistema.

Aunque todos los engranes cumplen una función principal similar, existe una gran variedad de tipos con diseños únicos y diferentes formas de transferir fuerza. Entre los más comunes se encuentran los engranes rectos (spur gears), helicoidales (helical gears), cremalleras dentadas (gear racks), entre otros.

Comprender las diferencias entre cada tipo de engrane es clave para elegir el componente ideal para tu aplicación, prolongar la vida útil del sistema y optimizar el rendimiento general de la máquina.

Este artículo funcionará como una guía integral sobre los distintos tipos de engranes, sus aplicaciones más comunes, así como las ventajas y limitaciones de cada uno. Con esta información, podrás tomar decisiones más inteligentes al diseñar o mantener sistemas de transmisión de potencia.

- Engranes rectos

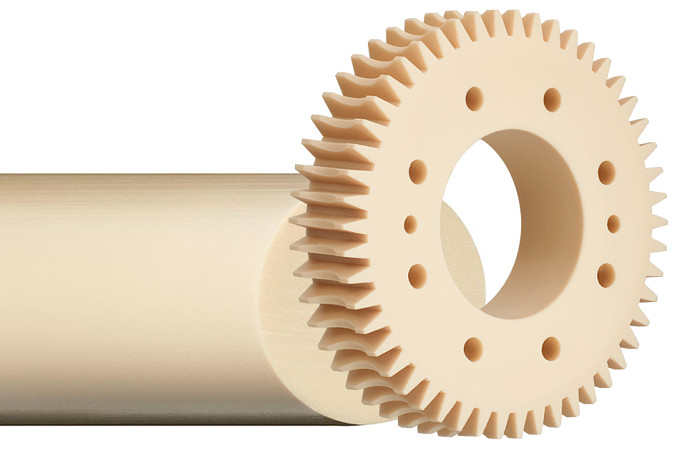

- Engranes helicoidales

- Engranes de espina de pescado / de doble hélice

- Engranes de tornillo

- Cremallera y piñón

- Engranes cónicos

- Engranes cónicos espirales

- Engranes hipoides

- Engranes cónicos Zerol

- Engranes de mitra

- Engranes de tornillo sin fin

- Engranes internos

Engranes rectos.

Los engranes rectos son el tipo de engrane con el diseño más sencillo, ya que están formados por dientes rectos distribuidos de manera uniforme alrededor del cuerpo circular del engrane. Estos dientes también pueden cortarse en la superficie interior del engrane —lo que se conoce como engranes internos—, aunque este tipo se explicará más adelante.

Gracias a su simplicidad, los engranes rectos son relativamente económicos y fáciles de fabricar, por lo que se han convertido en el tipo de engrane más utilizado en la industria.

Además, los engranes rectos son altamente eficientes y generan muy poca fricción, debido a su diseño de dientes en línea recta. Pueden acoplarse en configuración de ejes paralelos con otros engranes de dientes rectos, como engranes planetarios, engranes internos u otros engranes rectos.

Los engranes rectos, al solo transmitir fuerza entre ejes paralelos, no pueden transmitir cargas axiales; únicamente transmiten cargas radiales. Además, no son ideales para altas velocidades, ya que generan bastante ruido por la forma en que engranan (entran en contacto) sus dientes durante la operación.

Suelen emplearse en bicicletas, relojes, bombas de engranes y transmisiones.

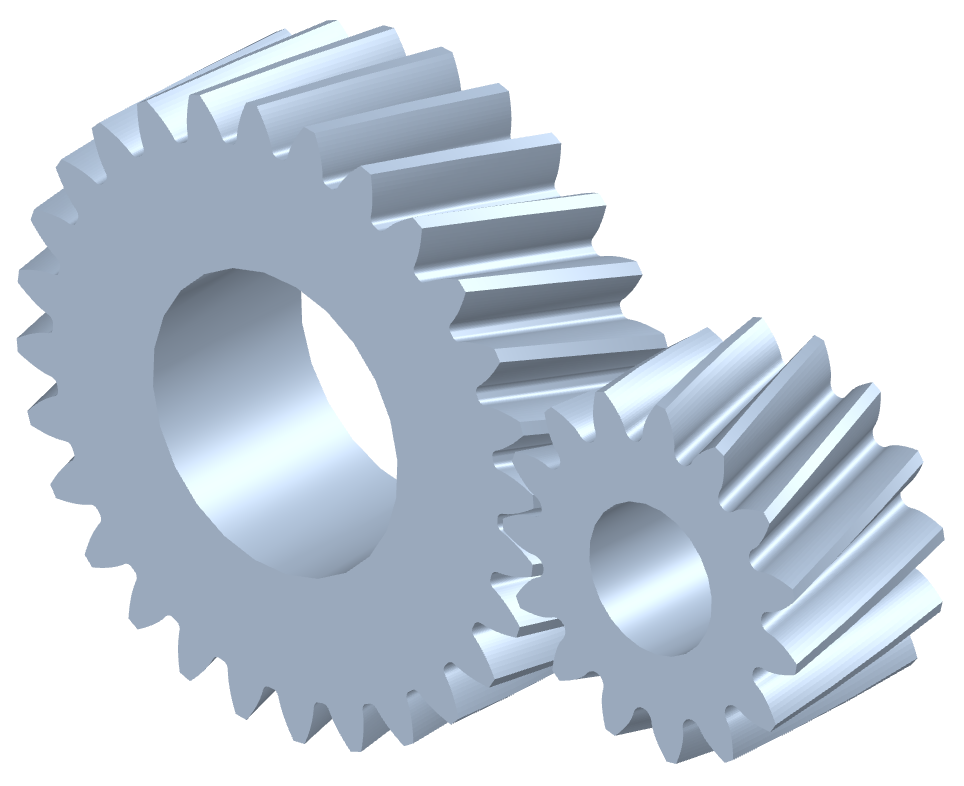

Engranes helicoidales.

Los engranes helicoidales son similares a los rectos, pero con una diferencia clave: sus dientes están inclinados en lugar de ser rectos. Pueden fabricarse en versión de mano izquierda o de mano derecha, según la dirección de la inclinación de los dientes.

Este diseño inclinado genera una zona de contacto más amplia y progresiva entre los engranes, lo que reduce el ruido y la vibración a altas velocidades. Además, los dientes en ángulo están mejor preparados para cargas elevadas.

Los engranes helicoidales generan fuerza de empuje axial durante la operación, por lo que se requieren rodamientos de empuje para controlarla; como alternativa, pueden usarse engranes de espina de pescado o de doble hélice (que cancelan ese empuje).

Gracias al diseño de sus dientes, los helicoidales también pueden trabajar entre ejes no paralelos, permitiendo el engrane perpendicular.

- Para ejes paralelos, deben acoplarse un helicoidal de mano izquierda con uno de mano derecha.

- Los helicoidales de la misma mano pueden engranar perpendicularmente (también conocidos como engranes de tornillo o screw gears).

Engranes de espina de pescado / de doble hélice.

Los engranes de espina de pescado y los engranes de doble hélice son prácticamente idénticos, con una sola diferencia clave. Ambos combinan un engranaje helicoidal de mano izquierda y otro de mano derecha con el mismo ángulo de inclinación, permitiendo transmitir movimiento entre ejes paralelos de manera suave y silenciosa.

La diferencia está en el centro del engrane:

- Los engranes de espina de pescado no tienen ranura central, por lo que los dientes de ambos lados se encuentran directamente en el centro, formando una V perfecta.

- Los engranes de doble hélice, en cambio, sí tienen una ranura en el centro que mantiene separados los dientes de cada lado.

Ambos diseños eliminan el empuje axial típico de los engranes helicoidales y son ideales para aplicaciones de alta carga y alta velocidad.

Tanto los engranes de espina de pescado como los de doble hélice son difíciles y costosos de fabricar, por lo que su uso suele limitarse a maquinaria pesada y otras aplicaciones industriales. Sin embargo, al combinar dos helicoidales opuestos, el empuje axial que genera cada uno se cancela, permitiendo emplearlos donde un helicoidal simple no sería adecuado.

Aplicaciones comunes: transmisiones de potencia, motores aeronáuticos y sistemas de propulsión marina.

Engranes de tornillo.

Los engranes de tornillo (también conocidos como engranes helicoidales cruzados) son un tipo especial de engrane helicoidal diseñado para ejes que no son paralelos ni se cruzan. Cada engrane tiene un ángulo de hélice de 45°, y a diferencia de los helicoidales paralelos, aquí ambos engranes deben ser de la misma mano (ambos izquierdos o ambos derechos).

El contacto entre engranes es puntual, a diferencia de los helicoidales estándar, por lo que su capacidad de carga es baja, similar a la de los engranes rectos. Por esta razón, se utilizan principalmente para velocidades y torques moderados.

La transmisión de potencia se logra mediante el deslizamiento de las superficies de los dientes, lo que hace que la lubricación sea fundamental en su operación, a menos que se utilicen materiales autolubricantes.

Los engranes de tornillo no son adecuados para grandes cargas ni altas velocidades, por lo que suelen emplearse en bombas o transportadores con cargas ligeras y bajas velocidades.

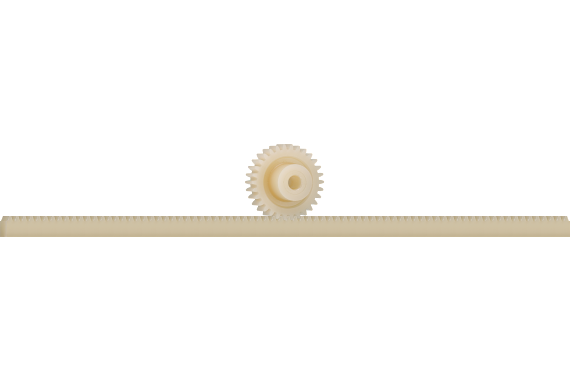

Cremallera y piñón.

Los sistemas de cremallera y piñón (también llamados simplemente rack and pinion o cremallera dentada) están formados por dos elementos: la cremallera, que es una barra con dientes equidistantes cortados en su superficie, y el piñón, que es un engrane circular que se desplaza a lo largo de ella.

Este sistema permite convertir movimiento rotatorio en movimiento lineal, de forma similar a un husillo de bolas, un tornillo de potencia (lead screw) u otros actuadores lineales.

Las cremalleras y piñones pueden tener dientes rectos o helicoidales. Las cremalleras helicoidales, al igual que los engranes helicoidales, ofrecen mayor resistencia y menor ruido que las rectas.

Existen dos aplicaciones principales:

- cuando el piñón permanece en un eje fijo y la cremallera se desplaza linealmente (el piñón gira pero su eje no se mueve), y

- cuando la cremallera es fija y el piñón recorre su longitud.

Una de las aplicaciones más populares —la dirección automotriz— pertenece al primer caso.

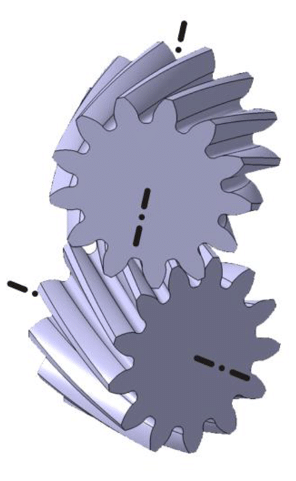

Engranes cónicos.

Los engranes cónicos se utilizan para transmitir fuerza entre dos ejes que se cruzan. Su superficie primitiva es cónica, y los dientes se cortan a lo largo del cono. El tipo más sencillo —los engranes cónicos rectos— tiene dientes rectos, y normalmente se emplea en aplicaciones de baja velocidad donde no es necesario transmitir grandes fuerzas.

Estos engranes se usan en una amplia variedad de industrias y aplicaciones, como prensas de impresión, plantas siderúrgicas, automóviles y muchos otros equipos industriales.

Existen muchas variantes de los engranes cónicos, como los cónicos espirales, cónicos Zerol, de mitra y hipoides. Todos operan de forma similar y pueden usarse en aplicaciones parecidas, pero es fundamental comprender en qué se diferencia cada tipo para elegir el adecuado.

Engranes cónicos espirales.

Los engranes cónicos espirales también se utilizan para transmitir fuerza entre dos ejes que se cruzan. A diferencia de los cónicos rectos, sus dientes son curvos y tienen forma de espiral, lo que permite que el engrane entre en contacto de manera progresiva, reduciendo el ruido y la vibración durante la operación. Además, este diseño les permite soportar cargas más altas.

La desventaja de esta forma espiralada es que genera empuje axial, lo que obliga a utilizar rodamientos de empuje para contrarrestarlo, aumentando el costo total del sistema. También son más difíciles de fabricar que otros tipos de engranes cónicos.

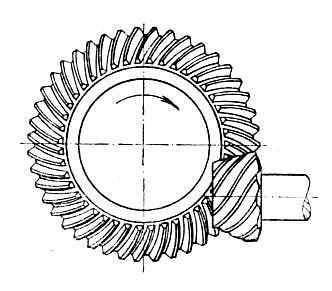

Engranes hipoides.

Los engranes cónicos hipoides (también llamados simplemente hipoides) son un tipo especializado de engranes cónicos espirales en los que los ejes de los dos árboles no se intersectan ni son paralelos. El desfase (offset) entre estos ejes es la diferencia clave entre un hipoide y un cónico espiral; de hecho, un engrane hipoide con offset igual a cero es, en esencia, un engranaje cónico espiral.

En un conjunto hipoide, el piñón (engran pequeño) tiene un ángulo de hélice mayor que el engrane grande. Gracias a esto, se pueden lograr relaciones de transmisión muy altas cuando se requiere, lo cual es especialmente útil para grandes reducciones de velocidad usando solo un juego de engranes hipoides.

Engranes cónicos Zerol.

Los engranes cónicos Zerol son una variante especializada de engranes cónicos, desarrollada y registrada por The Gleason Works. Son similares a los engranes cónicos espirales, pero con un ángulo de hélice de 0°, en lugar de los 35° típicos de los espirales.

Los engranes Zerol combinan ventajas de los engranes cónicos rectos y espirales. No generan empuje axial significativo y pueden sustituirse directamente por engranes cónicos rectos sin necesidad de modificar la carcasa ni los rodamientos. Además, engranan de forma progresiva, por lo que ofrecen un funcionamiento más suave y eficiente que los engranes rectos, aunque menos que los espirales.

Engranes de mitra.

Los engranes de mitra son la variante más versátil de los engranes cónicos, ya que pueden tener dientes rectos, espirales o Zerol. Lo que los hace únicos es su relación de dientes: en un par de engranes de mitra, ambos tienen el mismo número de dientes.

En engranes de mitra rectos y Zerol, se puede acoplar el mismo par de engranes sin problema. En cambio, los engranes de mitra espirales sí requieren aparear uno de mano izquierda con otro de mano derecha.

Los engranes de mitra se usan exclusivamente para cambiar la dirección de la transmisión, ya que no modifican la velocidad (ambos engranes tienen el mismo número de dientes). El ángulo entre ejes puede variar, aunque el más común es 90°. Cuando están diseñados para un ángulo distinto de 90°, se les llama engranes de mitra angulares.

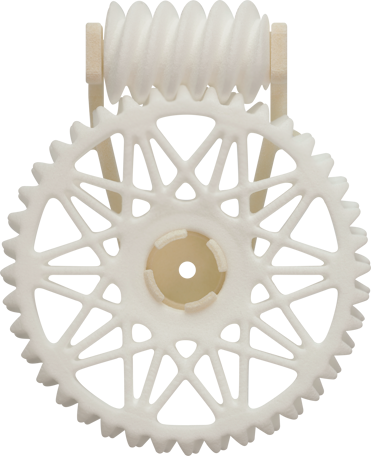

Engranes de tornillo sin fin.

Los engranes de tornillo sin fin están compuestos por dos elementos: un eje con forma de tornillo (el sin fin) y un engranaje que engrana con él (la rueda sin fin). La transmisión de potencia ocurre entre dos ejes no intersectantes, dispuestos en un ángulo de 90°.

Este sistema utiliza un solo punto de contacto y movimiento por deslizamiento, lo que genera fricción considerable y retiene calor. Para reducir el desgaste que produce esta fricción elevada, se recomienda que el sin fin esté fabricado con un material más duro que la rueda sin fin.

Una de las principales dificultades en los engranes de tornillo sin fin es la lubricación. Debido al deslizamiento constante entre el sin fin y la rueda, es difícil lubricarlos adecuadamente y suelen requerir lubricantes especiales, lo que complica aún más el mantenimiento. Una rueda sin fin de plástico autolubricante puede facilitar este proceso y reducir la fricción.

Este tipo de engranaje es ideal cuando se busca bajo nivel de ruido o una solución compacta. Entre sus aplicaciones más comunes se encuentran los instrumentos de cuerda (afinadores), los sistemas de transportadores y los elevadores.

Engranes internos.

Los engranes internos son un tipo de mecanismo de engranaje caracterizado por tener los dientes cortados en la superficie interna de un cilindro o cono hueco, a diferencia de los engranes externos, que los tienen en la superficie exterior. Estos engranes se acoplan con engranes externos para transmitir movimiento rotacional y torque.

Una diferencia importante entre los engranes internos y externos radica en sus aplicaciones y complejidad de diseño. Los engranes internos suelen emplearse en situaciones donde el espacio es limitado o existen requisitos de ingeniería específicos que demandan una configuración compacta. Su diseño único permite una operación más suave y una mejor distribución de carga en comparación con los engranes externos en ciertos casos.

Las aplicaciones comunes de los engranes internos incluyen los sistemas planetarios, donde son componentes clave de los reductores: permiten variar la velocidad y transmitir torque de forma eficiente. También se encuentran en diversas transmisiones automotrices, especialmente en las automáticas, donde su diseño compacto hace posible una transferencia de potencia eficiente en espacios reducidos. Además, los engranes internos se utilizan en maquinaria industrial como bombas, donde su compacidad y el engranado preciso favorecen una operación confiable en entornos exigentes.

Materiales para engranes.

Si bien elegir el tipo correcto de engrane es fundamental para cualquier aplicación, seleccionar el material adecuado es igual de importante. Tradicionalmente, los materiales más comunes son metales como acero, latón o aluminio.

Sin embargo, los plásticos autolubricantes se han convertido en una alternativa viable —y en muchos casos superior— gracias a sus bajos costos de producción y mantenimiento, su resistencia a la corrosión y a productos químicos, y su ligereza, lo que los hace ideales para una gran variedad de aplicaciones industriales.

Como se mencionó antes, lograr una lubricación adecuada es especialmente difícil en engranes de tornillo y de tornillo sin fin. Sin la lubricación correcta, estos engranes sufrirán desgaste acelerado y menor vida útil. Los plásticos autolubricantes resuelven por completo este problema al liberar lubricante de forma uniforme durante la operación, asegurando una capa constante de lubricación para un desempeño óptimo.

Otra ventaja de elegir plásticos para tus engranes es la flexibilidad de fabricación a la medida. Los engranes plásticos personalizados pueden moldearse por inyección, imprimirse en 3D o mecanizarse, según los requerimientos de tu aplicación. Además, existen materiales con cumplimiento FDA, resistencia a alta temperatura, disipación electrostática, entre otros.

Engranes plásticos tribológicamente optimizados de igus®.

Como hemos visto, los plásticos autolubricantes son una excelente opción para la mayoría de las aplicaciones con engranes y pueden adaptarse a múltiples requerimientos gracias a sus propiedades adicionales. Si buscas un proveedor especializado en este tipo de engranes, igus® es una excelente alternativa.

igus fabrica engranes plásticos mediante tres métodos principales:

- Moldeo por inyección

- Impresión 3D

- Mecanizado CNC

Los engranes rectos, engranes cónicos y cremalleras dentadas se producen mediante moldeo por inyección y están disponibles en inventario estándar. Cada tipo de engrane ofrece diversas relaciones de transmisión, módulos y longitudes, lo que permite encontrar la solución adecuada para distintas aplicaciones industriales.

Los engranes impresos en 3D y mecanizados de igus® son soluciones a la medida, lo que abre la puerta a fabricar otros tipos de engranes más allá de los tres modelos estándar por inyección. Estos engranes pueden personalizarse para cumplir requisitos específicos de tu aplicación —como peso, forma del diente, relación de transmisión, entre otros.

En impresión 3D, igus ofrece opciones SLS, FDM y DLP.

Conclusión

El mundo de los engranes es más complejo de lo que parece, y la gran variedad de opciones disponibles puede resultar abrumadora, incluso para ingenieros y diseñadores con experiencia. Esperamos que este artículo te haya ayudado a entender mejor las diferencias y facilitar el proceso de selección para tu aplicación.

Si aún tienes dudas o inquietudes sobre cómo elegir o implementar engranes, no dudes en consultar los recursos adicionales que encontrarás a continuación.

FAQs

Un engranaje es un disco circular con dientes alrededor de su circunferencia. Los engranajes se usan para transmitir movimiento o fuerza a otro engranaje o a una cadena; dos o más engranajes combinados forman una transmisión por engranajes.

El tipo más común es el engranaje recto (también llamado cilíndrico). Tiene dientes rectos y es sencillo de fabricar, por lo que se usa ampliamente.

Aunque son similares, los engranajes helicoidales tienen dientes en ángulo en lugar de rectos. Ese ángulo permite un funcionamiento más suave y silencioso y soporta mayores cargas, pero también genera empuje axial que debe gestionarse.

Los ejes de los engranajes cónicos suelen estar a 90° entre sí y se intersectan. Sus dientes están sobre un tronco de cono, lo que permite transmitir movimiento entre ejes no paralelos.

Un engranaje sinfín se compone de un tornillo sin fin y una rueda dentada. Destacan por ofrecer relaciones de transmisión muy altas y un funcionamiento silencioso, útiles donde se requiere gran reducción, como en sistemas de transporte.

La cremallera es un elemento lineal con dientes. Al combinarla con un engranaje cilíndrico (piñón), forma un sistema cremallera–piñón que convierte movimiento rotacional en lineal o viceversa.

Un engranaje hipoide es un tipo de cónico helicoidal cuyo rasgo clave es que sus ejes no se intersectan. El desfase del piñón más pequeño permite mayor diámetro y contacto de diente, soportando más par y funcionando más suave y silencioso.

Tanto los espina de pescado como los helicoidales dobles combinan helicoidales izquierdos y derechos para eliminar el empuje axial. La diferencia es que los de espina de pescado no tienen canal entre las dos hileras de dientes, mientras que los helicoidales dobles sí.